Yapısal Su Yalıtımı

Beton Kimyasal Katkılarının Tarihsel Gelişimi

Kütle Beton

Kütle betonu, çimentonun su ile reaksiyonu sırasında açığa çıkan hidratasyon ısısı ve bunu takip eden hacim değişiklikleri neticesinde ısıl çatlak oluşumlarının en alt seviyeye çekilmesi maksadıyla tedbirler alınması gerekli olan büyük boyutlu beton yapılar için kullanılan bir ifadedir.

Kütle beton tasarımında ısıl etkiler, dayanıklılık ve ekonomi ile ilgili parametreler öncelikle düşünülmekte ve dayanım genellikle ikincil derecede ele alınmaktadır. Çimento ile su arasındaki kimyasal reaksiyonun ekzotermik (ısı açığa çıkaran) olması ve betonun ısıl iletiminin düşük olması nedeniyle açığa çıkan ısının transferi için büyük hacimli betonlarda çok uzun bir süreye ihtiyaç olması nedeni ile beton merkezinde bazen oldukça yüksek sıcaklık değerlerine ulaşılabilmektedir. Beton henüz erken yaşlarda iken sıcaklığının yüksek değerlere ulaşması ve ısı kayıp hızının da bu tip beton yapılarda oldukça düşük olması nedeniyle çevre sıcaklığına soğuma çok uzun bir süreyi gerektirmektedir. Soğumanın tamamlanarak çevre sıcaklığına ulaşılıncaya kadar ise beton dayanımı ve elastisite modülü artmaktadır. Uzun vadede betonun dış yüzeyinin soğuyarak çevre sıcaklığına ulaşması ile birlikte önemli çekme gerilmelerinin oluşumu da kaçınılmaz olmaktadır. Bu nedenle, yapıda ciddi hasar oluşumlarının önlenmesi, yapısal bütünlüğün bozulmaması, aşırı sızma riskinin önlenmesi, servis ömrünün kısalmaması ve estetik olarak da kabul edilemez hasar oluşumlarının meydana gelmemesi için ısıl etkilerin dikkatlice ele alınması zorunludur. Bu nedenle kütle betonunun tasarımında sıcaklık etkilerinin en az düzeyde tutulması amacıyla malzeme seçimi ve beton karışım tasarımının belirlenmesi önem arz etmektedir.

| Kütle betonu, asgari boyutu 100 cm olan büyük boyutlu yapısal elemanlarda kullanılan betondur. |

Şekil 1. Kütle beton uygulama örnekleri

Kütle betonuna örnek olarak ince kemer tipinde beton barajlar, beton ağırlık barajları, silindirle sıkıştırılmış beton yapılar, radye temel yapıları ve diğer konvansiyonel tipte yapısal kütle betonu sınıfında inşa edilen yapılar sayılabilir.

Kütle betonu tasarımı diğer betonlardan daha hassastır ve daha dikkatlice ele alınmalıdır. Kütle betonunda mineral ve kimyasal katkı kullanılmasının önemli bir yeri vardır. Özellikle hidratasyon ısısı salım hızı sadece hidratasyon ısısı düşük çimento (bağlayıcı kompozisyonu) ve kimyasal katkılar ile düşürülebilmektedir. Düşük hidratasyon ısılı çimento kullanılmadığı durumlarda ise puzolanik malzeme (uçucu kül, yüksek fırın cürufu gibi) kullanımı kaçınılmazdır.

Kütle betonunda, erken yaşlardaki adyabatik (ısı ve kütle kaybının veya kazancının olmadığı sistem) sıcaklık artışını kontrol etmek amacıyla özellikle çimento hidratasyon hızını yavaşlatıcı kimyasalların kullanılması (priz geciktirici kimyasal katkılar) oldukça önemlidir.

Kütle betonunun kullanıldığı yapılarda ısıl gerilme kaynaklı çatlakların engellenebilmesi temel hedeftir. Tasarım çalışmaları, bu tip çatlakların meydana gelme ihtimalini en düşük seviyeye çekecek şekilde gerçekleştirilmeli, tasarım ve inşaat aşamasında belirlenen kriterlere titizlikle uyulmalıdır.

Isıl çatlaklar; beton yapıdaki en düşük ve en yüksek sıcaklık değerleri arasındaki fark, betonun ısıl genleşme katsayısı, betonun çekme dayanımı ve elastisite modülüne bağlı olarak meydana gelmektedir. Beton yapıdaki en düşük ve en yüksek sıcaklık farkının küçük olmasını sağlayan parametrelerden biri/birkaçı veya tamamının bir arada etkin bir şekilde kullanılması suretiyle çatlak oluşum ihtimalinin azaltılabilmesi/ortadan kaldırılması mümkündür.

Herhangi bir kütle betonu dökümüne başlamadan önce termal (ısı) analizin mutlak surette yapılması gerekmektedir.

Çimento hidratasyonu sürecinde, kütle betonunun iç kısmında oluşan sıcaklığı düşük seviyede tutmak için karıştırma öncesinde beton malzemelerinin ön-soğutma işlemine tabi tutulması işlemine 1940`lı yıllarda başlanılmıştır. Bu tarihten itibaren bu yöntem yaygın olarak kullanılmıştır. Bu uygulamada karışım suyuna yalnızca kırma buz ilave edilmekle kalmayıp aynı zamanda iri agregalar soğuk hava veya soğuk sudan herhangi birisi ile önceden soğutulmaktadır. Son yıllarda, ince ve iri agregaların her ikisi de vakumla doyurma, sıvı nitrojen enjeksiyonu gibi muhtelif şekillerde soğutulabilmektedir. Beton sıcaklığının döküm esnasında yaklaşık 10°C`yi aşmaması için hava sıcaklıklarının yüksek olduğu yerlerde inşa edilen büyük kütleli barajlarda ön-soğutma sisteminin kullanması hemen hemen standart hale gelmiştir. Bu yöntem uygulanarak yeni harmanlanmış kütle betonunun sıcaklığı 5°C-6°C kadar düşürülebilmektedir.

Beton, karışım suyuna buz eklenerek soğutulabilmektedir. Soğutma miktarı, karışım suyunda bulunacak buz miktarı ile sınırlıdır. Birçok betonda en büyük sıcaklık azalması yaklaşık 11°C olmaktadır. Doğru karışım oranı elde etmek için buz tartılmalıdır. Tartılan ilave edilecek buz blok buz ise, kırma ünitesi kullanılmalı ve buz ufak parçalara ayrıldıktan sonra karışıma katılmalıdır. Bu yöntemin kullanılmasının dezavantajı; buzun elde edilmesi, nakliyesi, depolanması ve kırılmasının maliyeti arttırmasıdır.

| Betonu soğutmak için buz ilave edildiğinde su/bağlayıcı oranı tekrardan hesaplanmalıdır. Kalite kontrol proseslerinde kıvam artışının izlenmesi sıklaştırılmalıdır. |

Karışım suyu çok hızlı olarak, yalıtımlı su deposuna sıvı azotun enjeksiyonuyla soğutulabilir ve ardından beton harmanına ilave edilebilir. Alternatif olarak karışım suyu harmana katılırken sıvı azotun enjeksiyonu ile sulu buz haline getirilebilir. Bu şekilde su sıcaklığı 11°C düşürülebilir. Sıvı azotun taze karışmış betona enjeksiyonu, beton sıcaklığının düşürülmesi için etkili bir yöntemdir. Enjeksiyon lülesine en yakın mesafedeki betonun kitle halinde donması durumunda, uygulama bakımından beton sıcaklığı alt sınırına ulaşıldığı anlaşılır. Bu durumun, istenen beton sıcaklığının 10°C’nin altına düştüğünde oluşması muhtemeldir. Sıvı azotun çok büyük oranlarda kullanılması durumunda beton performansı olumsuz olarak etkilenmemektedir. Bu yöntemin maliyetinin yüksek olmasına karşın, uygulamadaki etkinliği tercih sebebi olabilmektedir. Bu sistem, betonun şantiyede yerleştirilmesinin hemen öncesinde soğutulması için kullanılabilir. Bu işlem, beton tesisi ile şantiye arasındaki nakliye sırasında soğuk betonun sıcaklık artışını düşürür. Gerekli olan sıvı azot miktarı; karışım oranları ile bileşenler ve istenilen sıcaklık düşüş miktarına göre değişmektedir. 48 m3 sıvı azot kullanımı, beton sıcaklığını yaklaşık 0,5°C düşürmektedir.

Kütle betonu içerisine gömülü soğutma borusu yerleştirilerek art-soğutma sistemi oluşturulması ve borular içerisinden soğuk su geçirilmesi ile de soğutma işlemi uygulanabilmektedir. Bu tür soğutma sistemi ile sertleşmiş kütle betonunun sıcaklığı 24°C’nin altında tutulabilmektedir.

Şekil 2. Art-soğutma

Kütle betonlarında, yüksek oranda klinker içeren çimentoların, yüksek hidratasyon ısılarından kaynaklanan sıcaklık problemlerine karşı önlemler alınmadan tek başlarına kullanılmaları kesinlikle önerilmemektedir. Bunun yerine düşük hidratasyon ısılı veya katkılı çimento kullanımı veya betona öğütülmüş yüksek fırın cürufu, uçucu kül gibi puzolanik mineral katkı ilave edilmesi teknik ve ekonomik avantaj sağlamaktadır.

Kütle betonunda alkali reaktif agrega kullanılmasının kaçınılamaz olduğu durumlarda hem düşük alkali çimento hem de belirli bir düzeltici etkiye sahip puzolan kullanılması tavsiye edilen bir uygulamadır.

| Kütle betonunda kullanılan kimyasal katkılar, betonun işlenebilirliğini artırarak veya su miktarını azaltarak veya her ikisini de sağlayarak betona önemli yararlar sağlayabilmektedir. Aynı zamanda kimyasal katkılar, priz başlangıcını geciktirmek, terleme oranını veya kapasitesini düzenlemek, ayrışmayı ve kıvam kaybını azaltmak için kullanılmaktadır. Kimyasal katkılar katı haldeki betonun sertleşmesi esnasında ısı gelişimini yavaşlatarak dayanımı artırmak, çimento miktarını düşürmek, dayanıklılığı artırmak, geçirgenliği azaltmak, aşınma veya erozyona karşı direnci artırarak önemli katkılar sağlamaktadır. Hidratasyon reaksiyonunu kontrol etmek ve yapıdaki sıcaklığı artırmak için süperakışkanlaştırıcı veya geciktirici katkıların ayrıca kullanılması önerilmektedir. Bu durumda katkı üreticilerinden destek alınmalıdır, çünkü geciktiricilerin dozajını optimize etmek oldukça önemlidir. Geciktirici kimyasal katkıların performansı; ortam ve beton sıcaklığı, çimento tipi ve miktarı gibi birçok faktöre bağlıdır. |

Kütle betonda kontrol edilmesi gereken ana parametreler:

- Beton merkez sıcaklığı (gecikmiş etrenjit formasyonu)

- Merkez ve yüzey sıcaklığı farkı (termal çatlaklar)

Tablo 1’de çeşitli standartlarda yer alan en yüksek beton merkez sıcaklığı ve merkez-yüzey sıcaklık farkı limitleri belirtilmiştir.

Tablo 1. Standartlar kapsamında kütle beton sıcaklık limitleri

| En yüksek merkez sıcaklığı oC | En yüksek merkez – yüzey sıcaklık farkı (oC) | |

| ACI 301-20: Specifications for Concrete Construction | 71 | 19 |

| TS 13515 | * | 25 |

| TS 13815 | – | 20 |

| * Gecikmiş etrenjit oluşumunu engellemek adına 70oC’nin geçilmemesi gerekmektedir. | ||

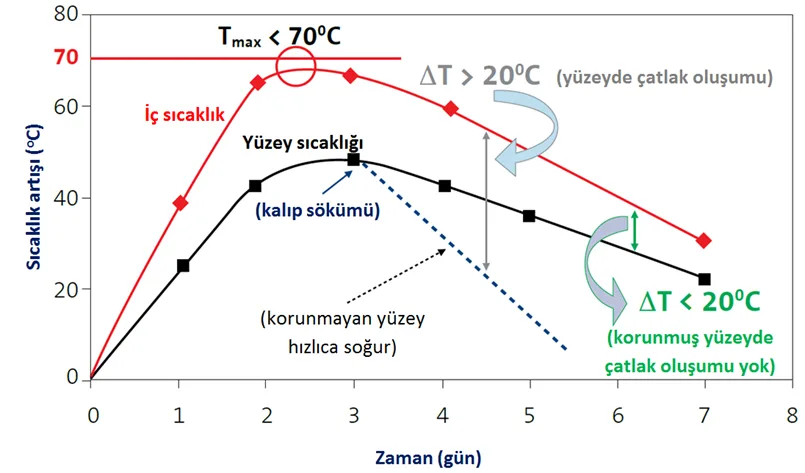

Kütle betonlarında en yüksek (merkez) sıcaklığın genel olarak 70oC’nin altında olması istenir, ancak bu limit farklı projelerde daha güvenilir bir aralıkta kalmak için 60oC veya 65oC olarak da sınırlandırılabilmektedir. En yüksek sıcaklık farkı ise genel olarak 20oC veya 25oC’yi aşmamalıdır. Şekil 3’te kütle betonunda sıcaklık kontrolü grafiksel olarak belirtilmektedir.

Şekil 3. Kütle betonda sıcaklık limitleri

Sıcaklık artışı; ΔT=Ty+ΔTa−To formülü ile hesaplanmaktadır. Burada, Ty yerleştirme sıcaklığı, ∆Ta adyabatik sıcaklık artışı, To ortalama çevre sıcaklığıdır.

Merkez ve yüzey sıcaklıklarının farkı (ΔT), soğuk olan noktanın sıcak olan noktaya göre daha fazla büzülmesine ve gerilme oluşmasına neden olmaktadır. Oluşan çekme gerilmesinin, yerine dökülmüş olan betona ait çekme dayanımını aşması sonucu ise çatlaklar oluşmaktadır. Oluşan çatlaklar sonrası geçirimliliği artan beton uygun şekilde tamir edilmezse; zaman içerisinde oluşacak don, korozyon ve mekanik yüklemeler gibi dış etkilerin tesiri ile servis ömrü azalmaktadır.

Yerine dökülen betonun, çimento hidratasyonu sonucu ulaştığı maksimum sıcaklık (Tmaks) 70 oC’nin üzerine çıkarsa, betonda kararsız reaksiyonlar meydan gelmektedir. Oluşan bu kararsız reaksiyon, Gecikmiş Etrenjit Oluşumu (GEO) olarak adlandırılmaktadır. GEO oluşan durumlarda, beton hamuru genleşerek çatlar ve betonda hasar oluşur. Bu çatlakların, beton elemanın iç bölgelerinde oluşumu yıllar boyunca fark edilmeden sürebilmektedir.

Betondaki sıcaklık artışı, özellikle çevre ile beton yüzeyi arasındaki farkın en aza indirilmesi, betonun çatlamaması için büyük önem taşıdığından, bazı tedbirler ile; döküm kalınlığının azaltılmasının, betonun üstünün naylon, strafor vb. malzemelerle örtülmesi ile tek seferde veya betonun soğumasını bekleyerek birkaç aşamada döküm yaparak sıcaklık farkının azalmasının sağlandığı, dolayısı ile, çatlaksız beton dökümü yapılabildiği görülmüştür.

Betonun kütle halinde dökülmesi halinde, herhangi bir andaki beton iç sıcaklıkları ve beton yüzeyi ile çevre arasındaki sıcaklık farkları betonda çatlak oluşumunda önemli role sahiptir. Beton iç sıcaklığı ile beton yüzeyi arasındaki sıcaklık farkı 20oC’yi aştığında çatlaklar meydana gelebilmektedir. Betonda oluşabilecek bu çatlaklar, betonu korozyona açık hale getirmekte, betonun dış etkilere açık olmasından dolayı dayanım ve dayanıklılık düşeceğinden, bu termal çatlakların oluşmaması için önlem alınması ihtiyacını doğurmaktadır.

Kütle betonunun tek seferde dökülmesi durumunda, sıcaklık farklarının kontrol altına alınması maksadıyla betonun üstü naylon serilip strafor ile kaplanabilir ve sıcaklık farkının 20oC’nin altına düştüğü an strafor kaldırılır.

Kütle betonunun birkaç defada dökülmesi durumunda, betonun monolitik yapısını bozmamak için bazı tedbirlerin alınması gerekmektedir. Tabakalar arasına ilâve donatı koyulabileceği gibi belirli aralıklarla kazık ucu şeklinde alt tabakada yer yer çukurlar bırakılabilir ya da aderans artırıcı malzemeler kullanılabilir. Tabakalar arasındaki bekleme süresi 4-7 gün arasında olabilmektedir.

| TS 13515’e göre: “Kütle betonlarında 28 günlük basınç dayanımı sonuçları, toplam bağlayıcı miktarının ve dayanım gelişme hızının düşük olması nedeniyle istenilen beton sınıfını sağlayamayabilir, bu nedenle,karşılıklı mutabakat sağlanarak, 28 gün yerine 56 günlük veya 90 günlük basınç dayanımı deney sonuçları dikkate alınabilir.” |

Sıcaklık Ölçümü

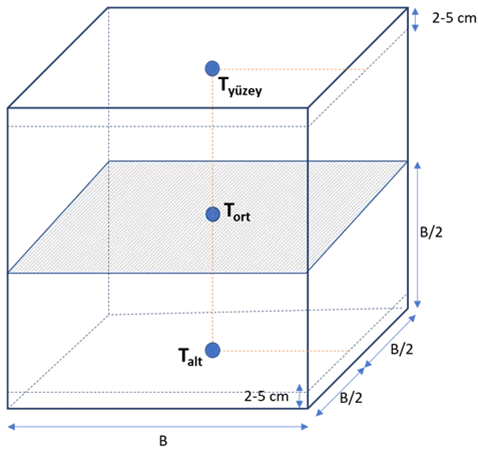

Kütle halinde dökülen betonların iç sıcaklığı ile çevre arasındaki sıcaklık farkları, betonun çatlamaması için büyük önem taşıdığından, beton iç sıcaklıklarının ölçülmesi gerekmektedir. Beton iç sıcaklıklarını ölçmek amacıyla, betonun farklı noktalarına kablolu ya da kablosuz sıcaklık ölçerler (thermocouple) yerleştirilmektedir. Kablolu sıcaklık ölçerler, betonun orta noktasına (merkez) ve yüzeyi temsil etmesi açısından yüzeyden 2-5 cm aşağıda olacak şekilde beton dökümünde önce yerleştirilmektedir. Dökümden hemen sonra ise beton iç sıcaklıkları ve çevre sıcaklığı ölçülmeye başlanır.

Şekil 4. Sıcaklık ölçüm yöntemleri: Kablolu ölçüm (sağ), kablosuz ölçüm (sol)

| Kütle beton uygulamalarında betonun sıcaklık gelişiminin limitler dahilinde gerçekleşmesi için üç parametre oldukça önemlidir. Bunlar betonun yerleştirme sıcaklığı, beton karışımının hidratasyon ısısı gelişimi ve beton kesitinin kalınlığıdır. Betonun yerleştirme sıcaklığı için alınabilecek birçok aksiyon olsa da betonun döküldüğü zamanki hava sıcaklığı da oldukça önemlidir. Bu nedenle kütle beton uygulamalarının hava sıcaklığının yüksek olmadığı dönemlerde hayata geçirilmesi tercih edilmelidir. Bu durumlarda da betonun yüzey sıcaklığının daha düşük olacağı ve merkez-yüzey sıcaklık farkının daha çok etkilenebileceği dikkate alınmalıdır. |

Kütle beton uygulamalarında genellikle yüklenici tarafından projeye başlamadan önce proje için tasarlanan betonun sıcaklık gelişimini ölçmek ve analiz etmek için gerçeği simüle edebilecek “mock-up” denemesi yapılmaktadır. Bu amaçla çoğu zaman çevresi 5 cm kalınlıkta XPS malzeme ile izole edilmiş 1-2 metre ebatlı numuneler kullanılmaktadır. Şekil 5’te görüleceği üzere mock-up betonunun merkezi ile yüzeyinin 2-5 cm altına sıcaklık sensörleri yerleştirilerek sıcaklık ölçümü yapılmaktadır. Mock-up’ın alt noktasına ve kenarlarına da sıcaklık sensörleri konulabilmektedir. Mock-up yüzeyinin ölçüm süresince uygun bir malzeme ile kapatılması uygun olmaktadır.

Şekil 5. Kütle beton mock-up modeli