Betonun Yerleştirilmesi ve Sıkıştırılması

Endüstriyel Zemin Uygulamalarında Sentetik Fiber Donatılı Betonlar

Çimento Katkılarının Türleri ve Özellikleri

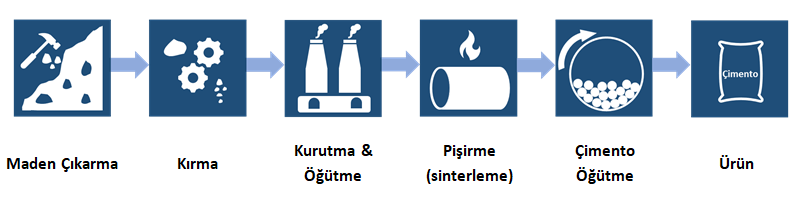

Çimento üretimi; her aşamasının ürün kalitesi, ekonomik ve ekolojik üretim parametreleri üzerinde belirleyici bir etkiye sahip olduğu oldukça teknik bir süreçtir. Çimento üreticileri, Şekil 1’de görüldüğü gibi çimento üretimi için gerekli olan ham maddelerin çıkarılmasından ürünün arzına kadar tüm aşamalarda birçok parametrenin kalite kontrol sürecine dikkat ederek üretim yapmaktadır. Bu aşamaların en önemlilerinden birisi de öğütmedir.

Şekil1. Çimento üretim aşamaları

Çimento öğütme işlemi; çimento kalitesini belirleyen standartları ve müşteri taleplerini karşılayacak şekilde ayarlamak için son ve en önemli süreçtir. Mekanik öğütme işlemi, kimyasal ve fiziksel ham madde özellikleri ve çimento formülasyonu gibi farklı alanlardan gelen etkileri birleştirir.

Şekil 2. Çimento üretiminde öğütülmesi gereken bazı malzemeler

Çimento üretimi için toplam enerji tüketimi genel olarak 90 – 113 kWh/t aralığındadır. Çimento üretiminde harcanan toplam enerjinin yaklaşık %71 – %85’i ham maddelerin boyutlarının küçültülmesi ve kömürün öğütülmesi için kullanılır. Çimentoyu öğütme işlemi tek başına yaklaşık 30 – 40 kWh/t enerji tüketir. [18]. Üretim prosesinde harcanan enerjinin yarısından fazlası klinkerin ve ham maddenin (farin) öğütülmesi için kullanılmaktadır. %38 oranında klinker öğütmesine, %33 oranında ham maddenin öğütmesine harcanır. Sera gazı salımını düşürmek için, öğütmeye harcanan bu enerji miktarının düşürülmesi son derece kritiktir. Bu nedenle öğütme prosesinin verimliliğinin arttırılması dikkate alınması gereken bir konudur.

Klinkerin öğütülebilirliğini iyileştirmeden sorumlu olan mekanizmalar fiziko-kimyasal bir bakış açısıyla açıklanmalıdır. Genel olarak; klinker parçacıklarının yüzeyleri, serbest yüzey yüküne yol açan tamamlanmamış yüzey bağları nedeniyle termodinamik olarak dengede değildir. Tüm sistemlerde olduğu gibi parçacıklar, agregasyon ve yüzeylere tutunma yoluyla oluşan serbest enerjiyi azaltarak dengeye yaklaşmaya çalışmaktadır.

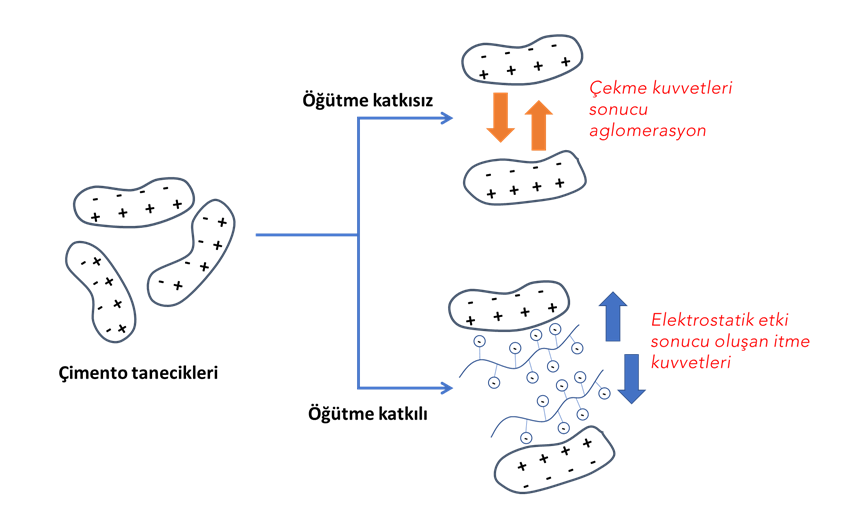

Öğütme sırasında klinker boyutu küçüldükçe yüzeyin serbest enerjisi artar ve oluşan dengesizlik önemli bir hale gelir. Bu durum agregasyon ve aglomerasyona yol açar ve değirmenin verimliliğini düşürür. Öğütme kolaylaştırıcı kimyasallar kullanıldığında organik katkı maddeleri çimento taneciklerinin yüzeyine adsorbe edilir. Bu durum, yüzey yükünü ve enerjiyi azaltır ve taneciklerin birbirlerinden ayrılması için gerekli ortamı sağlar. Ayrıca, çimento parçacıklarının kohezyonu önlenir. Organik katkı maddeleri çekme kuvvetlerini (Van der Waal) azaltıp, itme kuvvetlerini arttırarak çimento tanecikleri arasındaki elektrostatik kuvvetleri değiştirir. Böylece katkı maddeleri yüzey aktif maddeler gibi davranır.

Şekil 3. Öğütme kolaylaştırıcı katkı kullanılmadığında bilyelerin çimento ile kaplanması

Çimento katkı maddeleri, çimento öğütme işlemi ve çimento özelliklerinin optimizasyonu için çimentoya ilave edilen malzemelerdir. 1930’ların ortalarında çimento fabrikaları, çimento üretim hacmini artırmak için çimento katkı maddeleri kullanmaya başlamıştır. O zamandan beri kimyasal katkı maddelerinin kullanımı çimento üretiminde doğal bir hale gelmiştir.

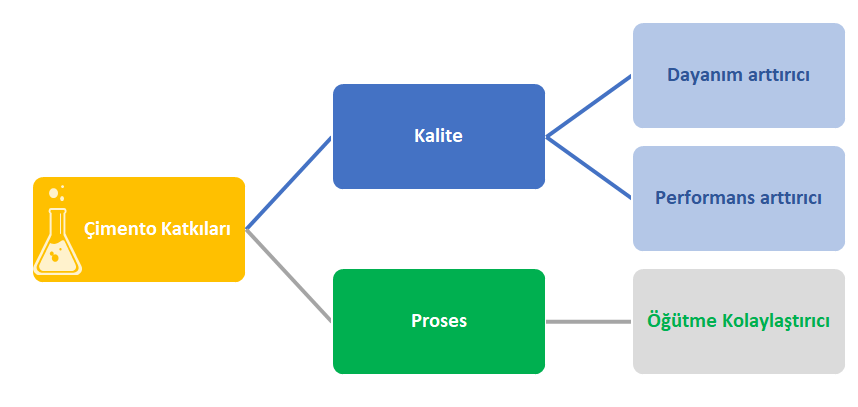

Çimento katkı maddeleri; öğütme yardımcıları, dayanım arttırıcılar ve performans arttırıcılar şeklinde farklı ürün gruplarına ayrılmaktadır. Bu etkilerin türü ve büyüklüğü; katkı türü, dozajı, uygulaması, değirmen sistem tasarımı, çimentodan istenen performans özellikleri gibi birçok faktöre bağlıdır.

Şekil 4. Çimento katkılarının sınıflandırması

Öğütme Kolaylaştırıcı Katkılar: Çimento değirmeninde (bilyeli değirmen, dikey silindirli değirmen vb.) verimliliği/kapasiteyi artırmak, elektrik enerjisinden tasarruf etmek, maliyet düşürmek, inceliği iyileştirmek, toz akışkanlığını arttırmak ve tanımlanmış diğer çimento özelliklerini iyileştirmek amacıyla kullanılmaktadır. Klinkerin öğütülmesi, kristal yapıda yeni mikro çatlakların oluşmasına yol açar. Kusurlar oluştuğunda kristallerdeki iyonik bağlar kırılır ve taneler yüksek yüzey enerjisi kazanır. Bu fenomenin bir sonucu olarak, Şekil 5’te görüleceği üzere çimento tanelerinin yüzeyinde, birbirleriyle etkileşime girmelerine neden olan ve aglomerasyona yol açan pozitif ve negatif yükler ortaya çıkar. Bu durum, özgül yüzey alanındaki artışı sınırlar ve değirmenin iç kısımlarının çimento tanecikleri ile kaplanarak değirmen performansında düşüşe neden olur. Öğütme kolaylaştırıcı katkılar; çimento partiküllerinin yüzeyine adsorbe olan, yüzey yüklerini nötralize eden ve partiküller arası çekim kuvvetlerine karşı kalkan olarak davranan kimyasallar içerirler. Çimento partiküllerinin arasındaki çekim kuvvetlerinin etkilerini azaltarak, partiküllerin bir araya gelmesini (aglomerasyonunu) önlemeye yardımcı olurlar. Bu sayede öğütme verimi artar ve seperatörden dönüş oranı azalır.

Şekil 5. Öğütme kolaylaştırıcı katkıların tanecik yüzeyleri üzerindeki etkisi

Dayanım Arttırıcı Katkılar: Çimentonun her yaştaki (erken ve/veya nihai) mekanik dayanımını, çimentonun özgül yüzey alanını ve partikül boyutu dağılımını değiştirmeden kimyasal aktivasyonla arttırmak amacıyla kullanılmaktadır. Bu sayede dolaylı yoldan klinker/çimento oranının azaltılması, mineral katkı kullanım oranının arttırılması, maliyet optimizasyonu yapılması ve karbon ayak izinin düşürülmesi gibi faydalar da sağlanmaktadır.

Performans Arttırıcı Katkılar: CO2 emisyonlarını ve maliyeti azaltmak, aynı zamanda da bazı performans özelliklerini (hidratasyon ısısı düşürme, nihai dayanım artışı sağlama vb.) geliştirmek için klinker genellikle granüle yüksek fırın cürufu, doğal puzolanlar ve uçucu kül gibi çimento esaslı malzemeler (mineral katkılar) ile ikame edilebilmektedir. Çimento kalitesi için kritik olan dayanım gelişimi, toz akışkanlığı, harç işlenebilirliği ve dayanıklılık için son derece faydalı olan bu mineral katkılı çimentoların performansını iyileştirmek amacıyla performans arttırıcı katkılar kullanılmaktadır.

Çimento Katkılarının Faydaları

Çimento kimyasal katkılarının faydaları Tablo 1’de belirtildiği gibi teknik, ekonomik ve çevresel olarak üç ana başlık altında değerlendirilmektedir.

Tablo 1. Çimento kimyasal katkılarının faydaları

| TEKNİK | Kapasite artışıBirim hacim / üretim süresinin azalmasıİnceliğin iyileştirilmesiSeperatör verimliliğinin iyileştirilmesiÖğütme ortamındaki kaplamanın (yapışmanın) ortadan kaldırılmasıPack-set değerinin düşürülmesiErken ve/veya geç dayanımın iyileştirilmesiMineral katkı ilavesinin arttırılmasıSu ihtiyacının azalmasıİşlenebilirliğin ve priz süresinin iyileştirilmesiBetonda çimentonun daha iyi reolojik davranış göstermesiKlinker ikame malzemelerinin dezavantajlarının (priz süresinde uzama, düşük erken yaş dayanımı vb.) minimize edilmesi |

| EKONOMİK | Kapasite artışı kaynaklı maliyet azaltmaBirim enerji tüketiminde azalmaBakım maliyetlerinde düşüşDaha az duruş nedeniyle tesis duruş sürelerinde düşüşPlanlı bakımlar arasında daha uzun aralıklarKlinker faktörünün düşmesi sonucu daha düşük maliyetCO2 emisyonunun azalması sonucu karbon vergisi avantajıÇimentonun pack-set değerinin düşürülmesi ile kuru haldeki akışkanlığının geliştirilmesi ve bu nedenle daha kolay malzeme taşıma ve depolama; daha hızlı kamyon ve gemi yükleme süreleri |

| ÇEVRESEL | Daha az CO2 emisyonuDaha fazla alternatif yakıt ve ham madde kullanımıUçucu kül, yüksek fırın cürufu gibi yan ürünlerin kullanımında artış oranıTaş ocağı ömrünün uzatılmasıyla doğal kaynakların korunmasıDaha düşük su ayak izi |