Betonun Kürü

Betonun Yerleştirilmesi ve Sıkıştırılması

Beton Teknolojisinde Yeni Trendler ve Kimyasal Katkıların Rolü

Düşük Karbonlu Beton: Düşük karbonlu beton, geleneksel betondan daha düşük karbon ayak izine sahip betondur. Bu da genellikle çimento miktarının daha doğru bir ifade ile klinker miktarının azaltılması yoluyla elde edilir; çünkü beton üretim sürecindeki karbon emisyonlarının en önemli kaynağı çimentonun ana bileşeni olan klinkerdir. Bunun en bilinen ve etkili yolu; klinkerin uçucu kül, yüksek fırın cürufu, doğal puzolan gibi mineral katkılar aracılığıyla ikame edilmesidir. Ancak, mineral katkıların çimento ya da betonda kullanımı standartlar ve proje gereksinimleri kapsamında sınırlandırılmaktadır. Dayanıklılık açısından son derece etkili olan mineral katkılar betonda su ihtiyacını arttırabilmekte ve erken yaş dayanımları düşük olabilmektedir. Bu nedenle kullanım potansiyelleri düşmektedir. Tüm bu sorunların çözümünde yine beton kimyasalları öne çıkmaktadır.

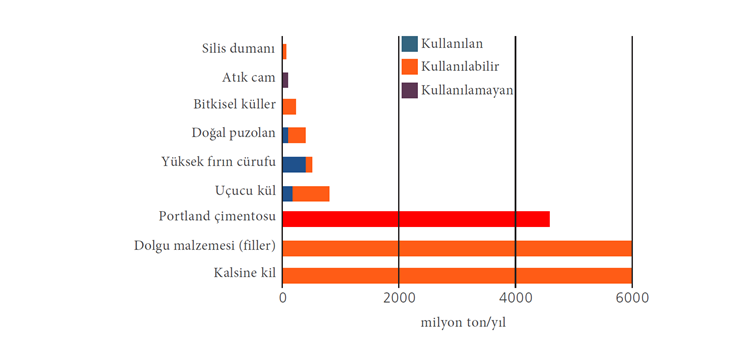

Kalsine Kil Çimentosu: Son yıllarda trend haline gelen kalsine kil, çimento ve beton için yeni bir çevre dostu ham madde olarak öne çıkmaktadır. Bu durumun en önemli sebeplerinden birisi Şekil 1’de görüldüğü üzere klinker ikamesinde kullanılabilecek mineral katkılar içinde mevcudiyeti en yüksek potansiyele sahip malzemenin kalsine kil olmasıdır. LC3 (limestone calcined clay cement); klinker, kireçtaşı ve kalsine kil içeren bağlayıcıların formüle edilmesine yönelik özel ve yeni bir konsepttir. Özel gereksinimlere bağlı olarak, %20-70 arasında klinker ikamesi yapılabilmektedir. Bu da hem çimentonun hem de betonun karbon ayak izini önemli miktarda düşürebilmektedir. Katkı üreticileri bu yeni konsepte uygun kimyasal katkılar geliştirmektedir. Bu sayede kalsine kil çimentosu ile üretilecek olan betonların su ihtiyacı, erken yaş dayanımı ve priz süresi gibi özellikleri iyileştirilebilmektedir.

Şekil 1. Küresel ölçekte çeşitli mineral katkıların kullanımı ve tahmini mevcudiyeti

3 Boyutlu (3D) Beton Baskı Teknolojisi: Gelişen teknoloji ile birlikte 3D yazıcı yöntemi, mevcut yapı endüstrisinin zorluklarına çözüm olabilecek yaklaşımlardan bir tanesi olarak benimsenmiştir. 3D yöntemini kısaca katman üzerine katman eklemek suretiyle yapı imalatı olarak ifade etmek mümkündür. 3D ile yapıların inşası; geleneksel beton üretim yöntemlerine kıyasla çok daha fazla tasarım özgürlüğü tanıyan, daha hızlı, daha az atık üreten, daha ekonomik, işçilik hatalarını ortadan kaldıran, kalıp gerektirmeyen ve daha sürdürülebilir yöntemler olarak ifade edilebilmektedir. 3D teknolojisi malzeme kaynaklı olumsuz çevresel etkiyi azaltarak, son ürünün kalitesini artırmakta ve geometrik olarak daha karmaşık projelerin ve tasarımların hızlı bir şekilde yapımına olanak sağlamaktadır. Son 20 yılda beton ve yapı kimyasalları teknolojisinde önemli gelişmeler sağlanırken, bu gelişmelerin 3D beton teknolojisi için de avantaj sağladığı bilinmektedir.

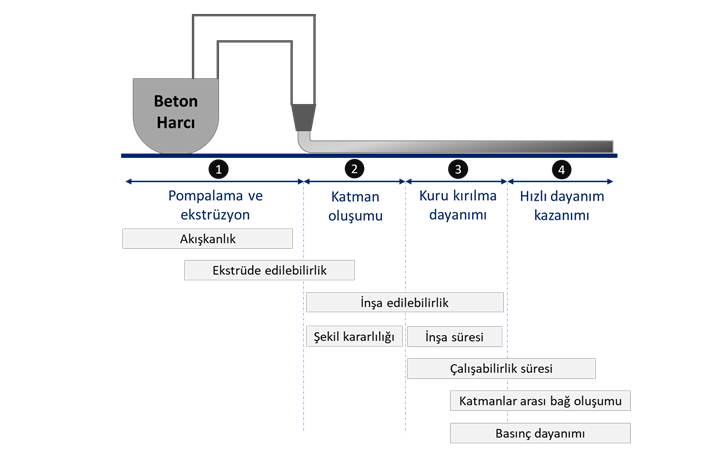

3D beton; ince agrega, çimento, su, özel katkı ve/veya kompozit fiberden oluşmaktadır. Kısa sürede üst üste binen katmanlar şeklinde beton dökümü yapıldığından betonun reolojik özellikleri çok önemli olmaktadır. Betonun istenilen reolojide üretilmesinde kimyasal katkıların aktif rolü bulunmaktadır. Şekil 2’de 3D beton baskı sürecindeki aşamalar belirtilmektedir. Normal betona göre tiksotropik davranış sergileyen 3D beton karışımında istenilen performansı karşılamak için süperakışkanlaştırıcı, priz hızlandırıcı, rötre önleyici ve viskozite düzenleyici kimyasal katkıları ile birlikte lifler ve pigmentler de kullanılabilmektedir.

Şekil 2. 3D beton baskı aşamaları

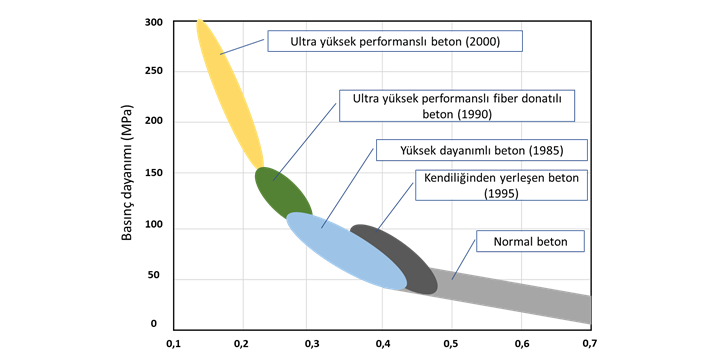

Ultra Yüksek Performanslı Betonlar: Ultra yüksek performanslı beton (UHPC); yüksek işlenebilirlik, yüksek basınç dayanımı, artırılmış süneklik ve çevresel etkilere karşı yüksek direnç gibi üstün özelliklere sahip, 1990’larda Fransa’da geliştirilen yeni bir beton sınıfıdır. UHPC, yüksek yapılar ve uzun açıklıklı prekast yapılarda giderek daha fazla kullanılmaktadır. Bugüne kadar UHPC için evrensel bir tanım yapılmamıştır. Amerika Birleşik Devletleri’nde Federal Karayolu İdaresi (FHWA) UHPC’yi; taneli bileşenlerin optimize edilmiş gradasyonuna sahip, 0,25’ten düşük su/bağlayıcı oranında ve yüksek oranda fiber içeren çimentolu bir kompozit malzeme olarak tanımlamaktadır. UHPC’nin mekanik özellikleri arasında 150 MPa’dan daha yüksek basınç dayanımı ve 5 MPa’dan daha yüksek sürekli çatlama sonrası çekme dayanımı yer almaktadır. UHPC, su geçirimliliğini azaltan ve geleneksel betona kıyasla dayanıklılığı önemli ölçüde artıran süreksiz bir gözenek yapısına sahiptir. UHPC karışım tasarımı genel olarak iki farklı türde kimyasal katkı içerir. Bunlar yüksek oranda su azaltıcılar (süperakışkanlaştırıcılar) ve priz hızlandırıcılardır.

Şekil 3. Farklı beton türleri için su/bağlayıcı oranına göre basınç dayanımları